PROCESS

半導体製造工程

01マスク製造工程

01

回路・パターン設計

半導体チップ上にどのような回路を配置するのか設計し、

シミュレーションを繰り返して効率的なパターンを検討する。

用途によって必要な機能が異なるため、設計するパターンも都度違うものとなる。

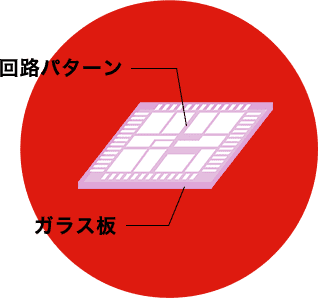

02

フォトマスク作成

コンピュータを使い、

透明なガラス板の表面に、設計した回路パターンを描く。

これが、ウェーハに回路を転写するための

原版(マスタ)となる。

02ウェーハ製造工程

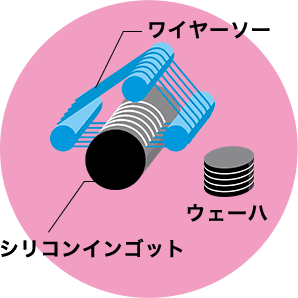

01

シリコンインゴット切断

シリコンインゴットとは、シリコン(ケイ素:Si)の

単結晶(どの位置でも結晶軸の方向が同じもの)の塊のこと。

これをワイヤーソーで薄くスライスし、ウェーハをつくる。

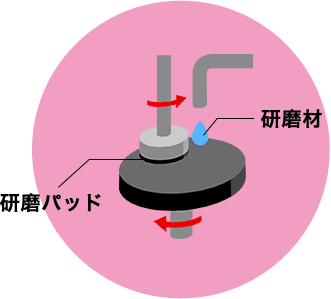

02

ウェーハの研磨

シリコンウェーハ表面の凸凹を研磨剤と研磨パッド

によって鏡のように磨く。

03前工程

01

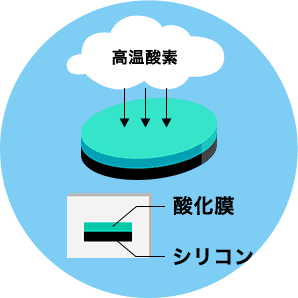

ウェーハ表面の酸化

ウェーハを高温の酸素に晒すことで表面を酸化させるプロセス。

酸化膜は絶縁層となってトランジスタの構成要素となる。

02

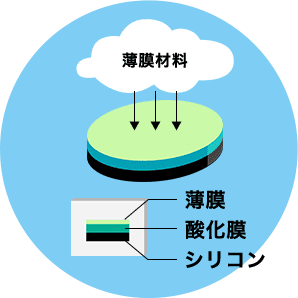

薄膜形成

ウェーハの表面に

様々な材料の薄膜をつけるプロセス。

形成する方法には、材料ガスに晒して

ウェーハ上に膜をつけるCVD、

放電によってイオン化した材料を

ウェーハ表面に衝突させる

スパッタリングなどがある。

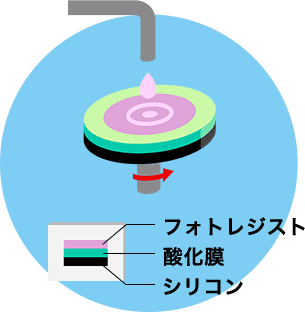

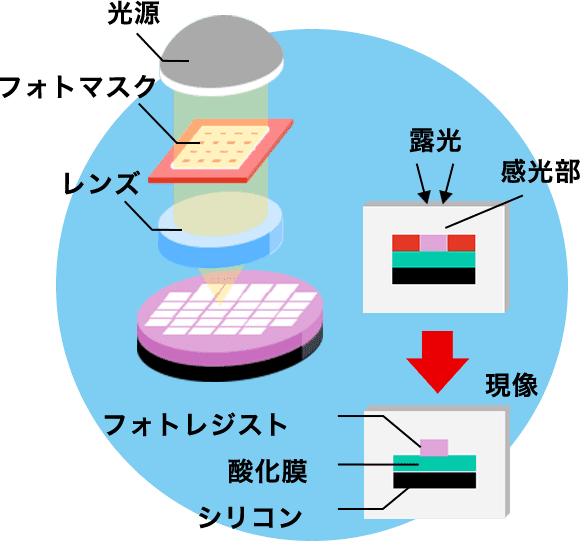

03

フォトレジスト塗布

フォトレジストといわれる感光剤をウェーハ表面に均一に塗る。

これにより光に反応して回路パターンを焼き付けることができるようになる。

照射する光源の種類によって材料が異なる。

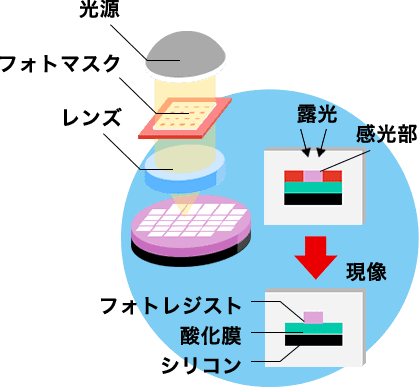

04

露光・現像

ウェーハ表面にフォトマスク、

縮小レンズを通して光を照射し、

回路パターンを焼き付ける。

その後、現像液によって

不要なフォトレジスト部分を除去する。

ポジ式では感光した箇所、

ネガ式では感光しなかった箇所が除去される。

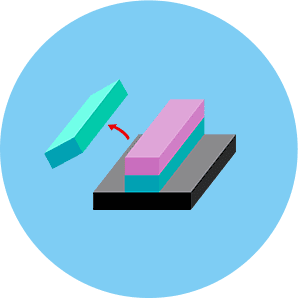

06

レジスト剥離・洗浄

残っているフォトレジストを剥離する。

その後、ウェーハ上に残っている

不純物を薬液に浸して取り除く。

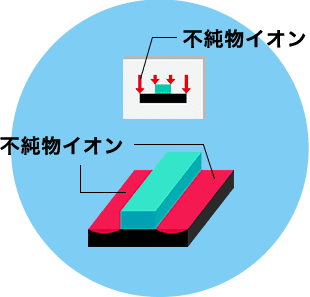

07

イオン注入

不純物イオン(ドーパント)を注入し、

熱処理によって活性化する。これによって、

半導体の電気的特性を変化させることができる。

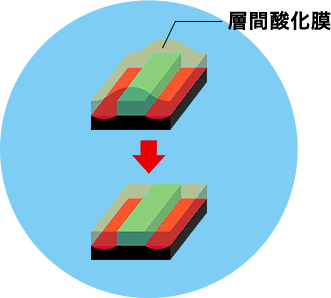

08

平坦化

ウェーハ表面を研磨し、凸凹を平坦化する。

フォトレジスト塗布から平坦化までの工程を繰り返して、

必要な回路を作り込む。

03~08

を何回か繰り返す

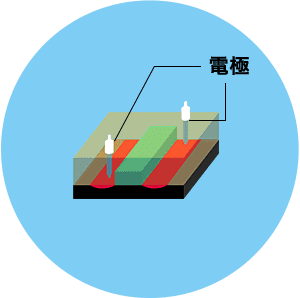

09

電極形成

電極配線用の金属をウェーハに埋め込む。

チップ内部と外部を電気的に接続するための通り道となる。

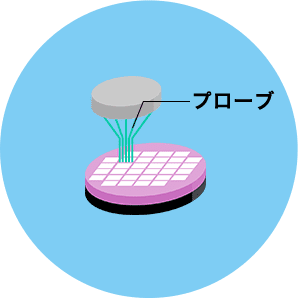

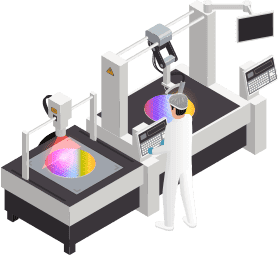

10

ウェーハ検査

ウェーハに形成された数百個のチップのひとつひとつに対して、

プローブと呼ばれる針を接触させて電気的に問題がないかを検査する。

04後工程

01

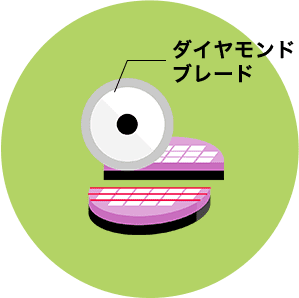

ダイシング

ウェーハをダイヤモンドブレードで切断し、

ひとつひとつのチップに分離させる。

02

ワイヤーボンディング

リードフレームと呼ばれる金属の枠にチップを固定し、

金線で接続する。これにより、チップとの配線が可能になる。

03

モールディング

チップを傷や衝撃から保護するため、樹脂でパッケージする。

04

最終検査

温度や電圧の試験、電気的特性試験、

外観構造検査など、

異常がないか何重もの試験を行い、

不良品を取り除く。